Aplicaciones

Tecnología de unión

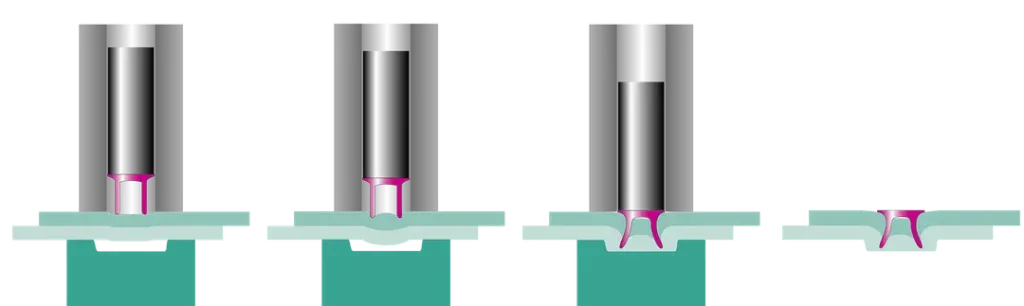

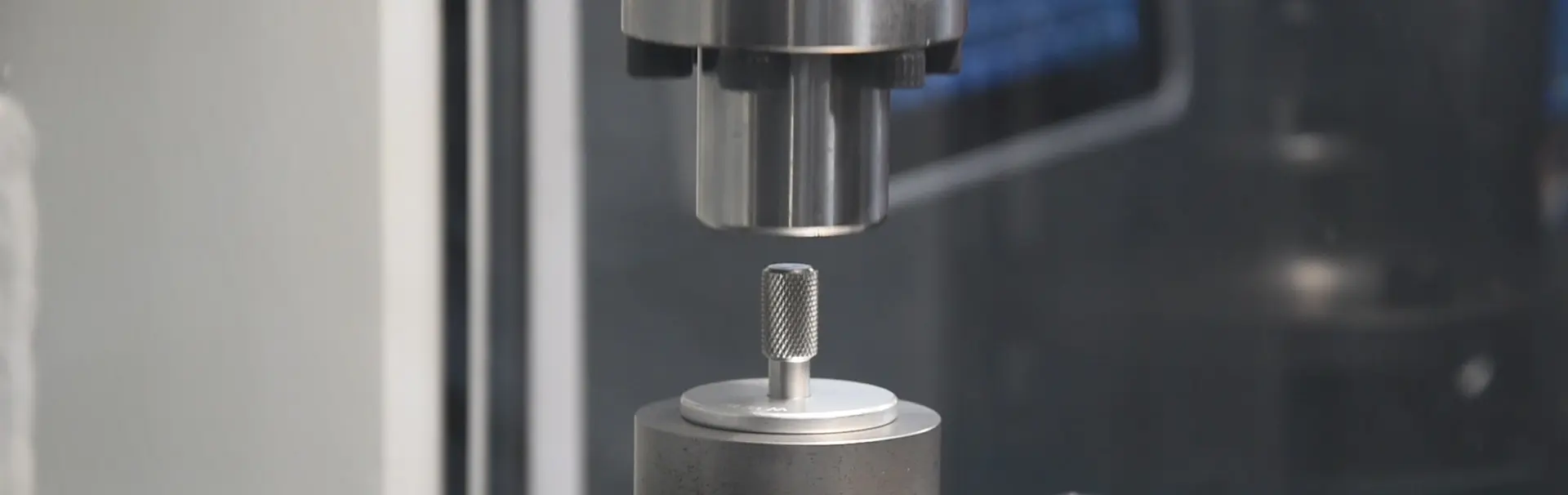

Clinching

Proceso de unión sin emisiones

El clinchado es un excelente método de unión permanente de chapas metálicas. Se basa en un eficaz conformado en frío y no requiere elementos de unión adicionales, como tornillos o remaches. Para el clinchado se utiliza un punzón y una matriz fija o móvil. Esta tecnología ofrece una alternativa robusta a la soldadura, ya que utiliza una presión precisa para crear uniones estables de forma permanente sin afectar negativamente a las propiedades del material. Esto hace que el clinchado sea especialmente adecuado para unir chapas de distintos grosores y tipos de material. La alta fiabilidad del proceso y su rentabilidad hacen del clinchado una opción preferida en muchas aplicaciones industriales, ya que elimina la necesidad de elementos de fijación adicionales y garantiza una unión fuerte y duradera.

¿Es eficiente el Clinchado en unión de chapas?

El clinchado es un importante proceso de unión en la tecnología de producción conforme a la norma DIN 8593. Permite unir chapas de diferentes espesores y materiales, también en combinación con adhesivos o capas intermedias. Especialmente apreciado en la industria de transformación de chapa, el clinchado es adecuado para espesores de chapa individuales desde 0,1 milímetros hasta un espesor total de chapa de 20 milímetros y una resistencia a la tracción de hasta 800 N/mm². El clinchado ofrece una alternativa rentable, fiable y respetuosa con el medio ambiente a la soldadura, el atornillado y el remachado.

Sus ventajas

Económico y respetuoso con el medio ambiente

– Bajo consumo de energía

– La chapa se une sin material adicional

– Larga vida útil de las herramientas

– Sin aporte de calor, por lo que no hay salpicaduras de soldadura

Versátil, orientada al usuario y fiable

– Alta resistencia dinámica y estática de las juntas

– No daña los revestimientos ni las superficies

– También puede utilizarse con capas intermedias como adhesivo o papel

– Adecuado para muchas combinaciones de materiales, tanto del mismo tipo como de tipos diferentes

eClinching

Remachado optimizado eléctricamente

TOX® eClinching se basa en el procedimiento de clinchado convencional. Con él se crean conexiones eléctricas duraderas mediante numerosos microcontactos metálicos. De este modo se satisfacen las elevadas exigencias de los componentes conductores de la electricidad, no sólo en el sector automotriz.

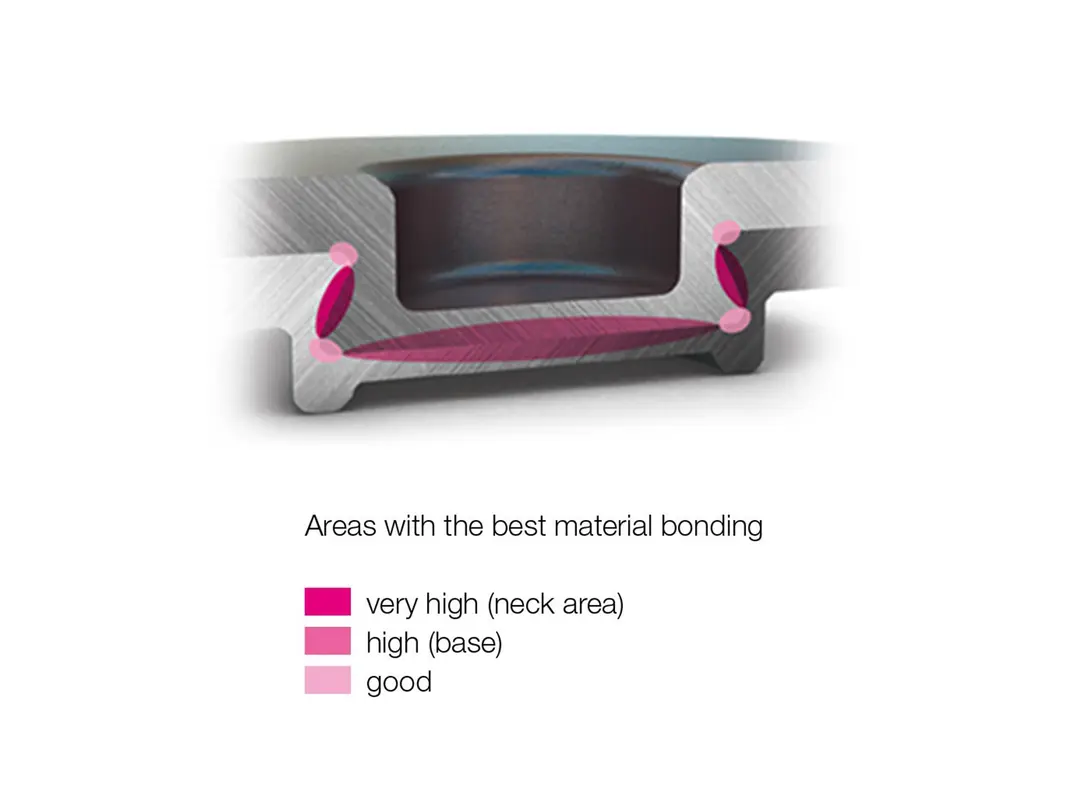

¿Qué tan optima es la adhesión al material?

Durante el proceso de clinchado, además del bloqueo positivo y la conexión por fricción, también se produce una unión parcial del material en la zona de unión: Las láminas unidas fluyen entre sí de tal forma que se crea una unión óptimamente conductora con la menor resistencia de contacto posible gracias a un gran número de microcontactos.

¿Qué tan eficiente es la conductividad?

En comparación con otros procesos de unión, las conexiones clinch soportan tensiones mecánicas (por ejemplo, pares de apriete), así como cambios de temperatura a largo plazo. Los procesos de relajación -es decir, de distensión de la conexión- son muy poco importantes. Por tanto, la resistencia de contacto será constantemente baja y se mantendrá la alta conductividad.

Sus ventajas

– Procedimiento idóneo para la producción y conexión de componentes electrónicos.

– Aplicable en fabricantes de automóviles, por ejemplo en el contacto de celdas de baterías mediante carriles de alimentación y elementos de seguridad.

– También apto para aplicaciones no automotrices, como bandas luminosas y otros componentes eléctricos.

– En comparación con las uniones soldadas y atornilladas convencionales, ofrece ventajas significativas

– No es necesario el pretratamiento de las superficies.

– No se requiere aporte de calor para el proceso.

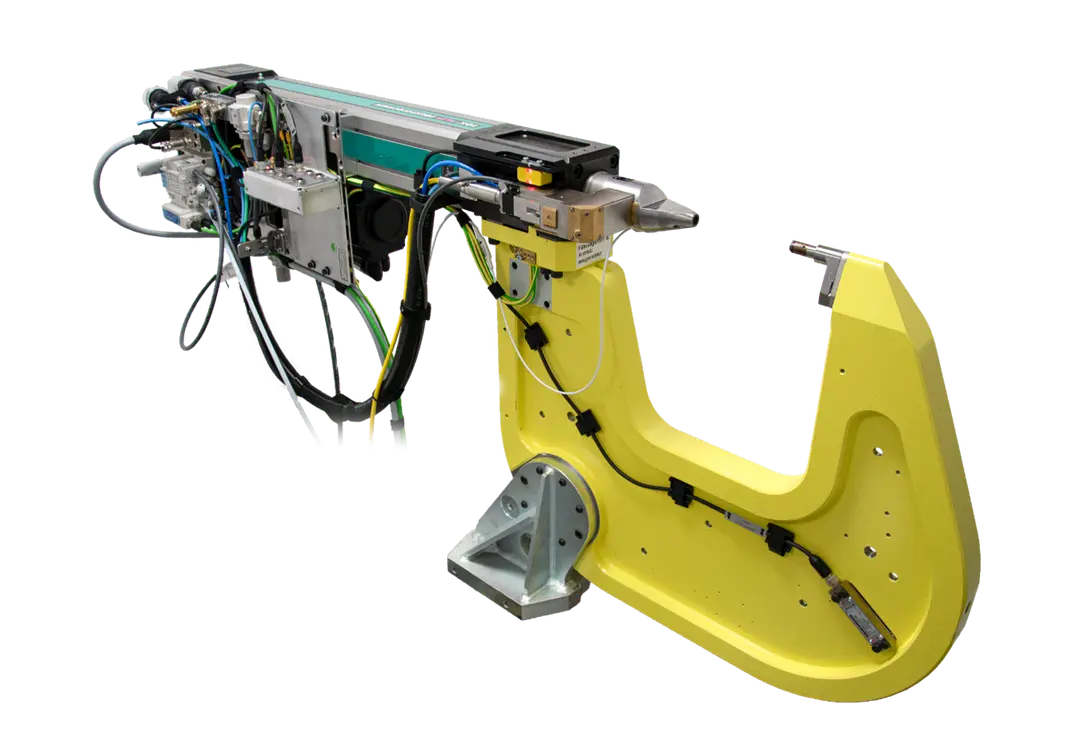

Tecnologías de remachado

Su tarea, nuestra solución

Una de forma segura chapas metálicas, placas de plástico u otros materiales planos entre sí. Nuestra solución: Remachado con punzón semihueco, remachado con punzón macizo.

El proceso: Le mostramos qué procedimiento de remachado es el ideal para su aplicación y sus requisitos. La pieza central es siempre el elemento de unión. Donde se individualiza es en la selección de la tecnología adecuada.

El principio probado de unir de forma permanente dos chapas punzonadas con un pasador cilíndrico de una sola vez ha cambiado muy poco. Lo que ha evolucionado son los procedimientos, los elementos de unión utilizados y las máquinas para colocar los remaches. Un taladro, un punzón o el remache de punzón semi-hueco cortan el agujero, pinzas manuales, pinzas de robot o pinzas de máquina fijan el remache.

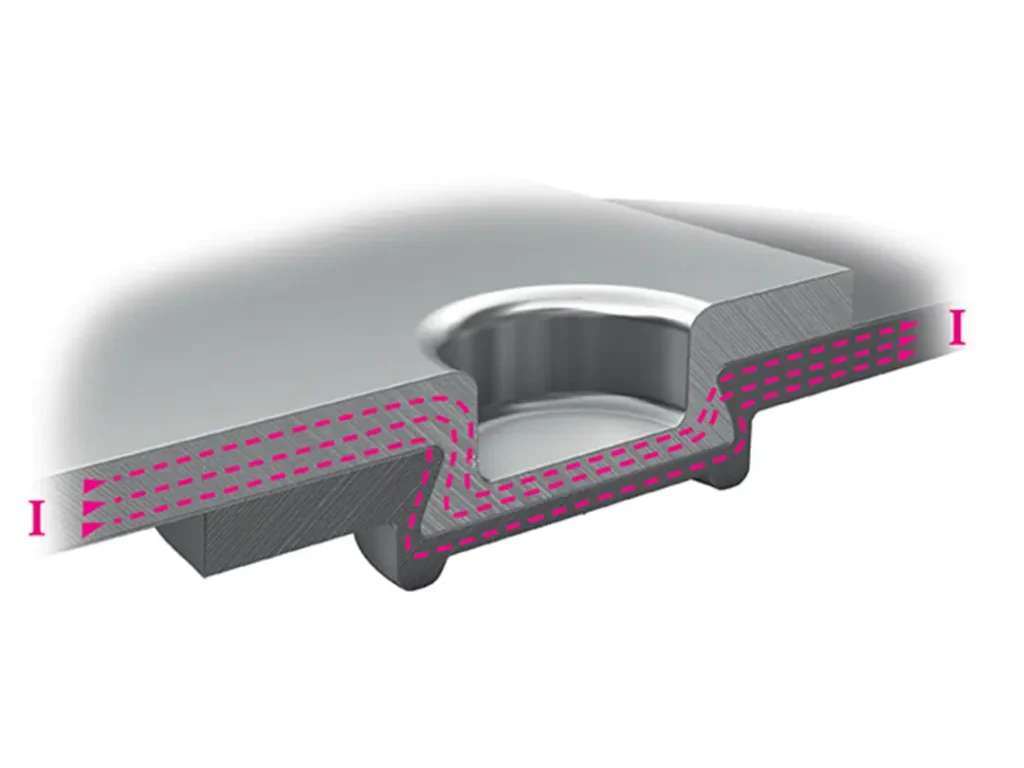

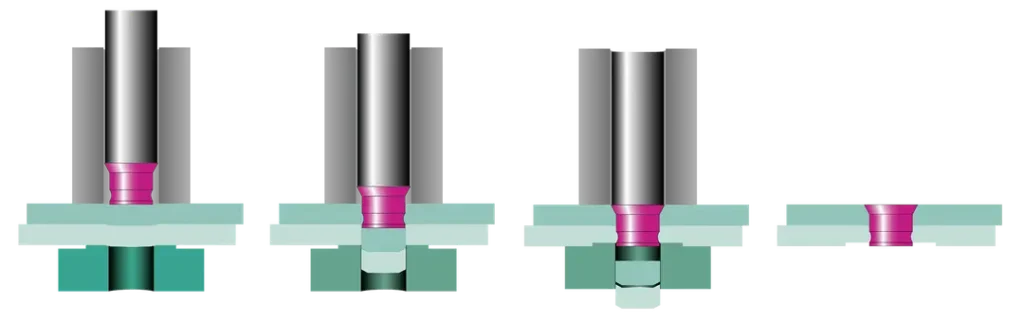

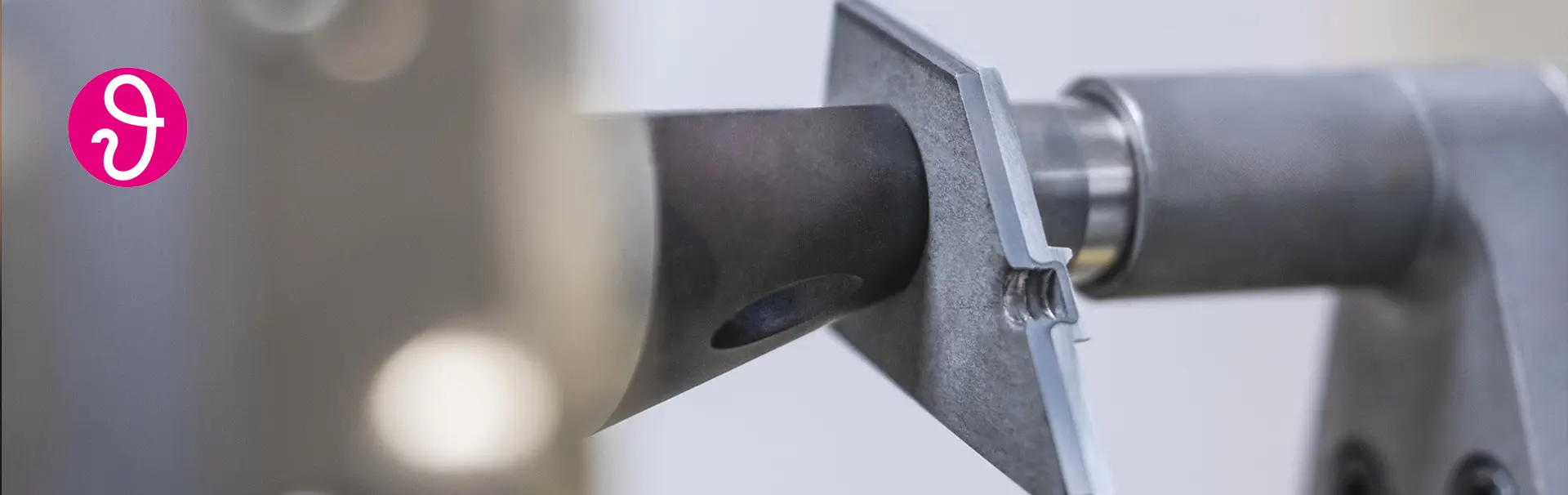

Remache de punzón semihueco: el universal

El remache semihueco perfora sin generar residuos. Simplemente se sumerge en el material de unión inferior y se deforma. El resultado es una unión que garantiza la mejor transmisión de fuerza durante la carga de tracción. Los remaches semihuecos perforados se colocan rápidamente y son universales. Unen diferentes pares de materiales, desde materiales ligeros como aluminio, magnesio o plástico hasta aceros de ultraalta resistencia.

Remache de punzón sólido: el conector híbrido

El nombre del remache de punzón sólido revela sus capacidades: primero, corta todos los materiales de unión y luego rellena la cavidad creada. Presiona la pieza perforada para separarla de la unión y se deforma, deformando también la unión. Esto crea una conexión estable de hasta tres capas de materiales diferentes.

El procedimiento es de gran importancia, sobre todo para construcciones ligeras, así como para la conexión de piezas y conjuntos híbridos.

Sus ventajas

– Calidad de unión demostrable en pruebas previas y durante la producción en serie

– Medición y documentación de las resistencias al corte y la tracción

– Documentación de la calidad de la unión

– Producción de piezas pre-serie

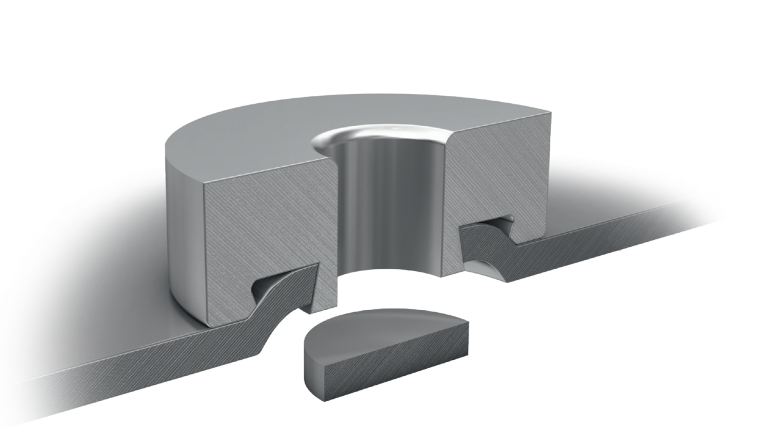

Inserción de elementos funcionales

El elemento determina el procedimiento

¿Desea presionar con seguridad pequeños elementos de unión, como tuercas, pernos o tornillos, en el material? Nuestras máquinas y herramientas de prensado procesan todo tipo de elementos funcionales, desde remaches hasta elementos autoperforantes. ¡Simplemente defina el elemento y nosotros le suministramos el equipo!

Le proporcionamos procedimientos estándar para insertar elementos funcionales o desarrollar soluciones personalizadas para su aplicación. El propio elemento determina el proceso adecuado.

¿En qué materiales pueden insertarse elementos funcionales?

Prensamos elementos de unión como tuercas, pernos o tornillos en casi cualquier material. Esto incluye metales desde aluminio, acero, acero inoxidable, aceros de alta resistencia hasta materiales reforzados con fibra. Gracias a la tecnología de unión en frío, también puede unir sin problemas materiales termosensibles. La estructura del material permanece inalterada en todo momento. Sólo deben respetarse parámetros como el espesor mínimo dependiente del material.

Sus ventajas

– Procesos de trabajo rápido

– Posicionamiento de alta precisión

– Tecnología de bajo consumo energético

– Unión sin calor: no se genera calor en la pieza de trabajo ni en el elemento

– Supervisión y documentación del proceso de forma automática y precisa

– Muy buenas propiedades de unión dinámica

– Posicionamiento flexible sobre los componentes gracias a la alta accesibilidad de los sistemas

– Amplio rango de aplicaciones

Prensado y crimpado

La unión fría

¿Qué tienen en común los rodamientos de bolas, los nuggets de pollo y las lentes oftálmicas? Sin el proceso de prensado, no acabarían en narices, platos o máquinas en su forma respectiva. Utilice la fuerza de prensado para unir una pieza de trabajo y las piezas de prensado para unir positivamente chapas y espárragos roscados, tuercas y casquillos.

¿Cómo funciona su proceso?

Las uniones prensadas precisas sólo pueden crearse mediante procesos complejos. Suministramos los componentes -accionamientos, herramientas y bastidores, unidades de control y sistemas para el aseguramiento de la calidad- para este procedimiento, que le proporcionará al final un resultado de alta calidad. La producción de uniones prensadas precisas es un proceso exigente. Gracias a nuestra experiencia de muchos años y a nuestros amplios conocimientos técnicos, ofrecemos componentes de alta calidad con la máxima precisión para estos procesos de producción.

Sus ventajas

– Prensado y montaje por fuerza y/o desplazamiento

– Precisión absoluta

– Alta precisión de repetición

– Reducción significativa del efecto stick-slip: el componente ya no rebota

– Solución flexible: trabajamos juntos para establecer el grado de automatización y manipulación de los componentes

– Carga de componentes baja

– Bajo nivel de ruido

– Sistemas coordinados: unidad de control, supervisión de los procesos de prensado, procesamiento de imágenes, tecnología de medición y adquisición de datos de calidad

Remachado THETA

Tecnología de unión para materiales modernos

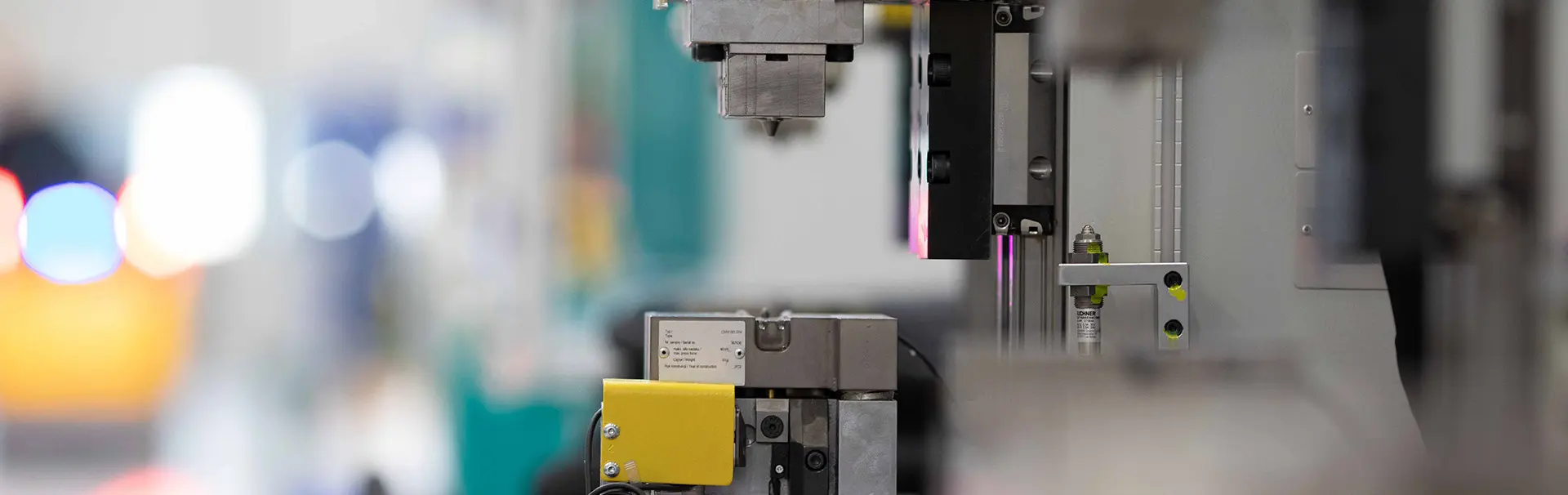

El clinchado THETA® es un desarrollo innovador del proceso de clinchado convencional. El calentamiento selectivo de la combinación de materiales mediante láser antes del proceso de clinchado aumenta significativamente la conformabilidad de los materiales. Esto permite una conexión mecánica fiable incluso con materiales que son difíciles o imposibles de remachar en condiciones normales, incluidos los aceros de alta y ultra alta resistencia, así como las aleaciones de aluminio fundido a presión de baja conductividad y las chapas de aluminio.

Gracias a la combinación de pretratamiento térmico y tecnología de clinchado probada, THETA® abre nuevos campos de aplicación en el diseño ligero moderno, especialmente en la industria del automóvil.

¿Es el clinchado THETA adecuado para su aplicación?

¿Necesita unir aceros de alta resistencia y ultra alta resistencia con aleaciones de aluminio de baja ductilidad? Debido a su baja conformabilidad, los procesos convencionales alcanzan rápidamente sus límites.

En el proceso THETA®, el clinchado tiene lugar inmediatamente después del pretratamiento térmico. Los procesos convencionales, como el clinchado con un componente de corte, conllevan riesgos: reducción de la resistencia a la fatiga debido a la entalladura, susceptibilidad a la corrosión en los bordes cortados y una calidad de unión no homogénea. THETA® elimina estos inconvenientes de forma eficaz, precisa y fiable.

Sus ventajas

– Unir sin remachar ni soldar: eficiente en recursos y costes

– Calidad de la conexión: alta resistencia, a prueba de procesos y de medios

– Sin repasos: sin rebabas en materiales de alta resistencia

– Flexibilidad: puede utilizarse con o sin láser

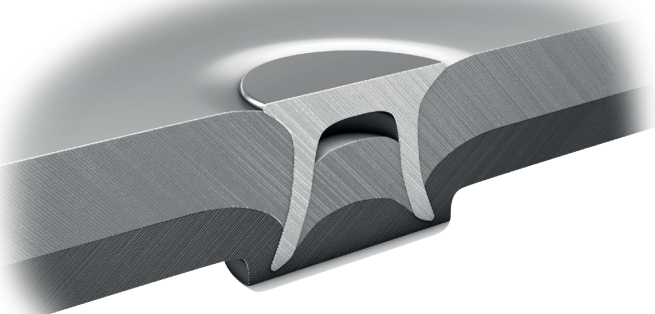

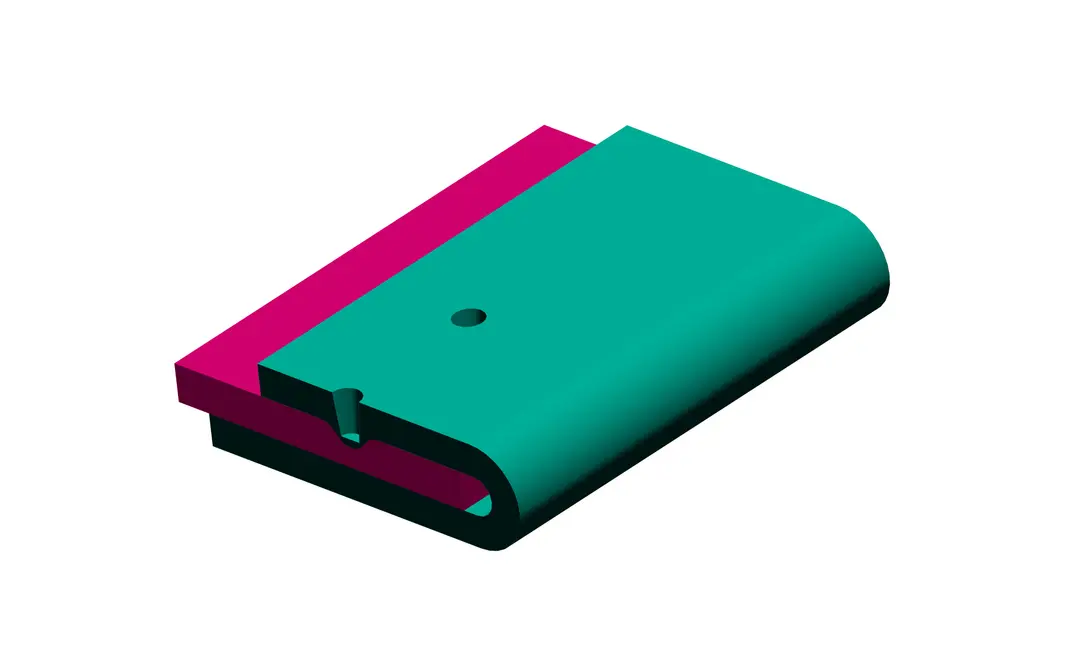

Seamstaking

Fijación segura de componentes de chapa

La tecnología TOX® SeamStake fija de forma fiable los componentes de chapa, impide eficazmente el desplazamiento en la dirección del plano y se utiliza normalmente en zonas de componentes plegados. Se consigue una fijación segura mediante cierres positivos formados con precisión.

La característica especial de esta tecnología avanzada es que no afecta a la superficie del componente opuesto a la herramienta de estampado gracias a su geometría de herramienta de filigrana.

Al integrar esta innovadora tecnología de unión en la producción, se pueden eliminar parcialmente los procesos térmicos de alto consumo energético que se utilizaban anteriormente.

¿Efectos en el medio ambiente?

Las técnicas de unión alternativas establecidas para este ámbito de aplicación, como las tecnologías de soldadura o el tratamiento térmico de los componentes, consumen cantidades considerables de energía. El uso de la tecnología de unión en frío, por el contrario, permite un enorme ahorro de energía. Esto se traduce en ventajas económicas y ecológicas directas gracias al uso de nuestra tecnología TOX® SeamStake.

La tecnología de unión en frío se caracteriza por un procesamiento de los componentes completamente libre de contaminación. A diferencia de los procesos de unión térmica, no es necesario limpiar posteriormente los componentes para eliminar las salpicaduras de soldadura.

Sus ventajas

– Unión segura y precisa de chapas metálicas, evitando desplazamientos o desalineaciones.

– Sin aporte de calor, lo que elimina deformaciones y reduce el consumo energético.

– Proceso limpio y ecológico, sin residuos típicos de soldadura.

– Alta calidad y repetibilidad, gracias al control preciso del proceso TOX®

– Versátil y adaptable a distintos materiales y aplicaciones industriales

– Sistema compacto y eficiente, que ahorra espacio y simplifica la integración en líneas de producción.

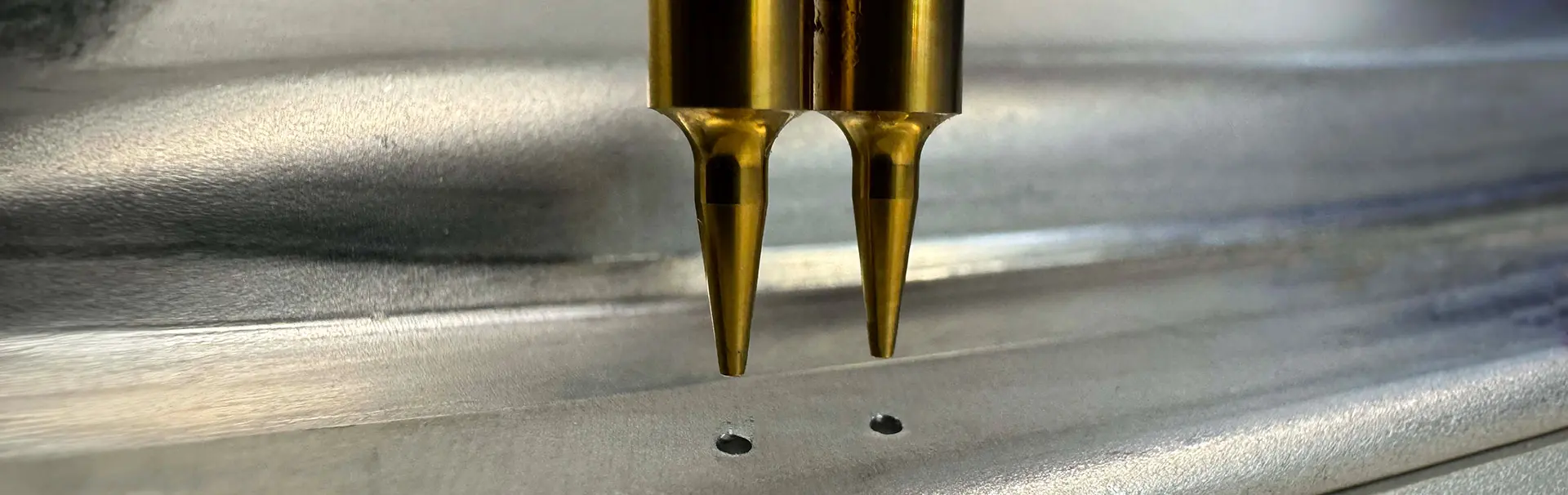

Punzonado

Dividir, unir o conformar materiales

El punzonado es un proceso de corte mecánico no cortante. Es especialmente adecuado para piezas planas. El material determina aquí cuál de los procesos es el más eficaz: En primer lugar está el corte por cizalla, los procesos de corte por cuchilla y corte por pellizco se utilizan raramente. Todos tienen la ventaja de que pueden procesar o producir grandes cantidades de piezas precisas y complicadas de metal u otros materiales en poco tiempo. El corte por cizalladura es especialmente adecuado para el mecanizado posterior de productos semiacabados como chapas metálicas, piezas semiacabadas de la industria del automóvil o piezas de plástico de la industria de electrodomésticos.

¿En qué se basa?

Cortes cerrados y abiertos, cortes de perfil, perforaciones individuales o múltiples. O busca una solución para perforar, penetrar y calibrar de un solo golpe? Ya se trate de chapa, plástico, cartón, textiles o láminas, desarrollamos una solución individual junto con usted. El sistema de punzonado se basa, en función de las necesidades, en un bastidor de prensa o en pinzas.

Sus ventajas

– Produce bordes de corte limpios

– Guía la herramienta con precisión

– Funciona de forma rápida y silenciosa

– Necesita poco espacio de instalación, gracias a la amortiguación de impactos de corte integrada

– Tiene integrado un sistema óptimo de gestión de residuos